Was ist eine Zeichnung sterben?

Feb 25, 2025

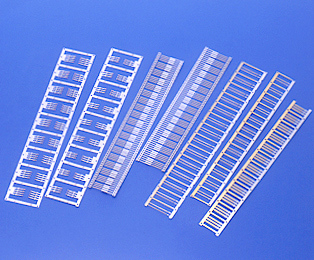

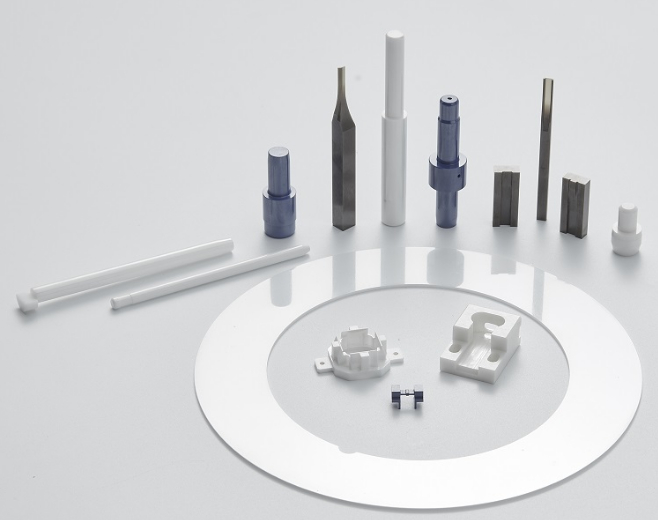

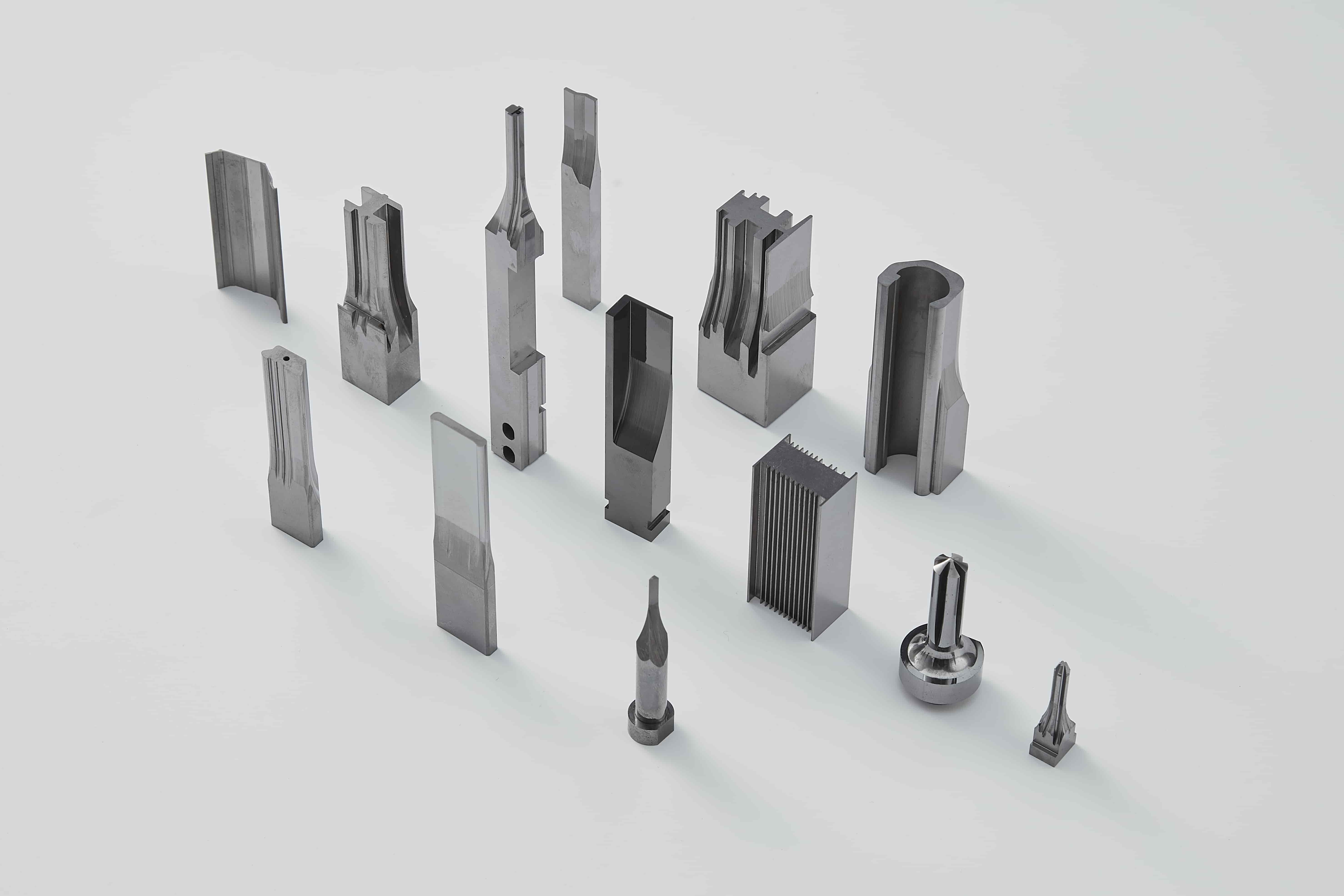

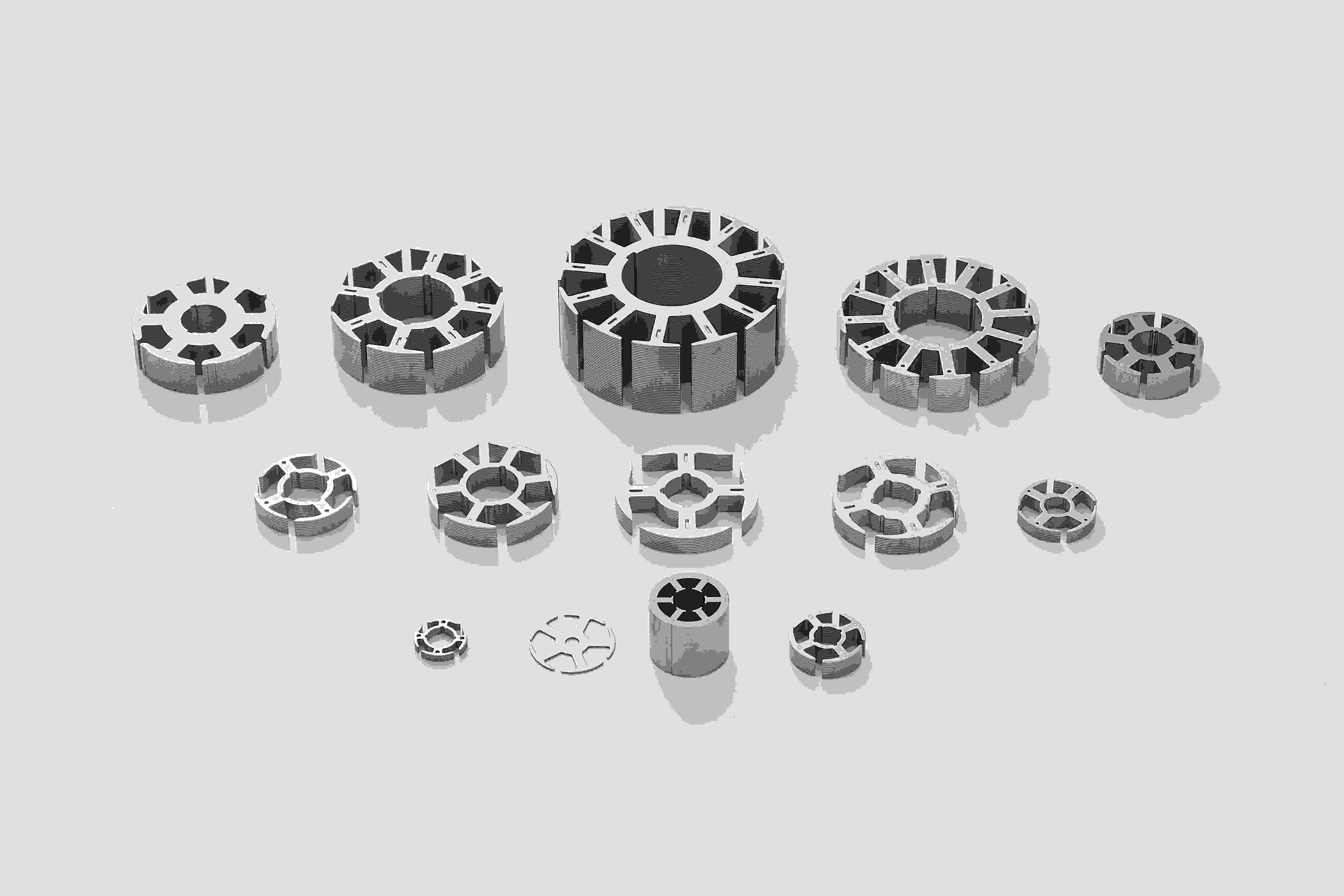

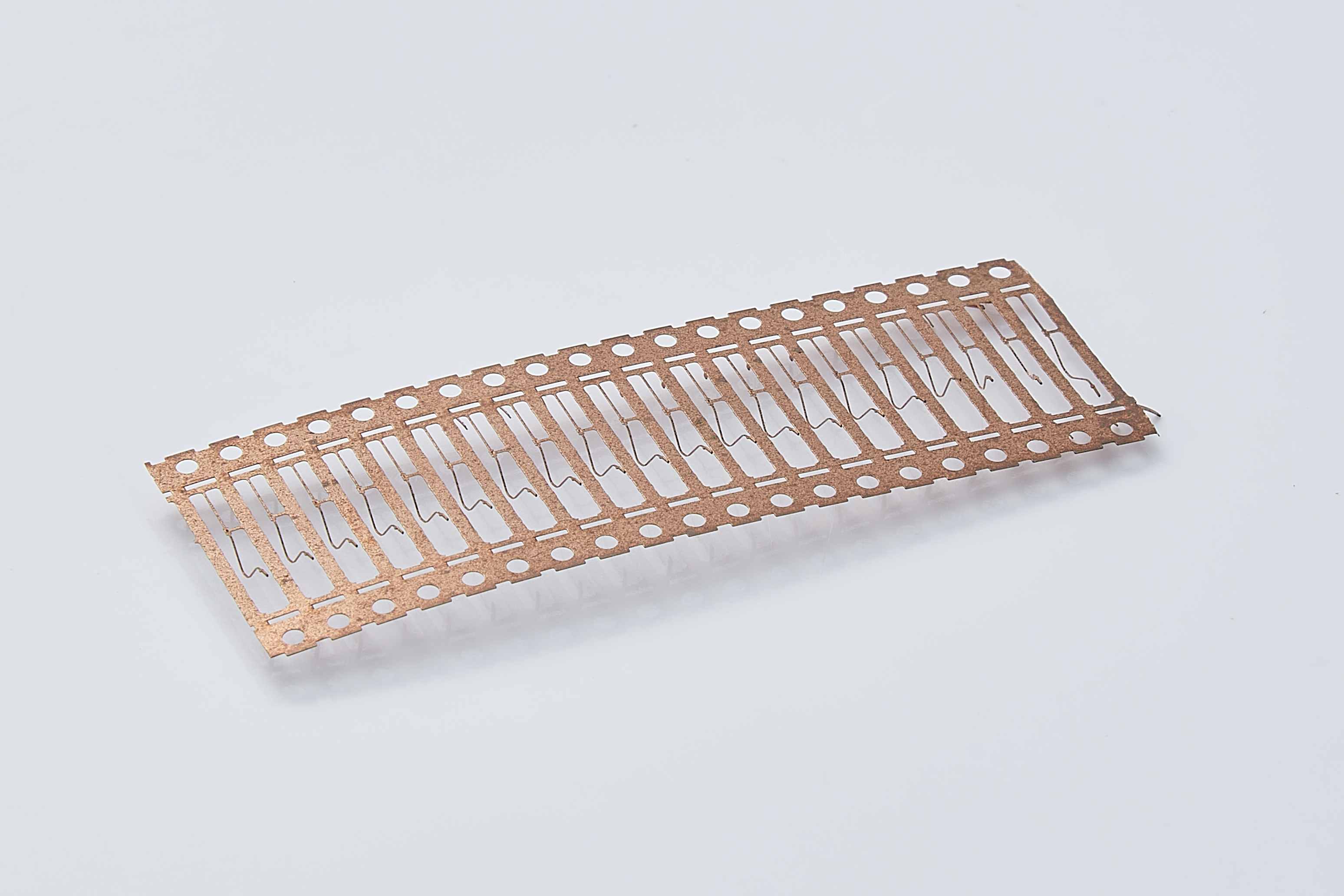

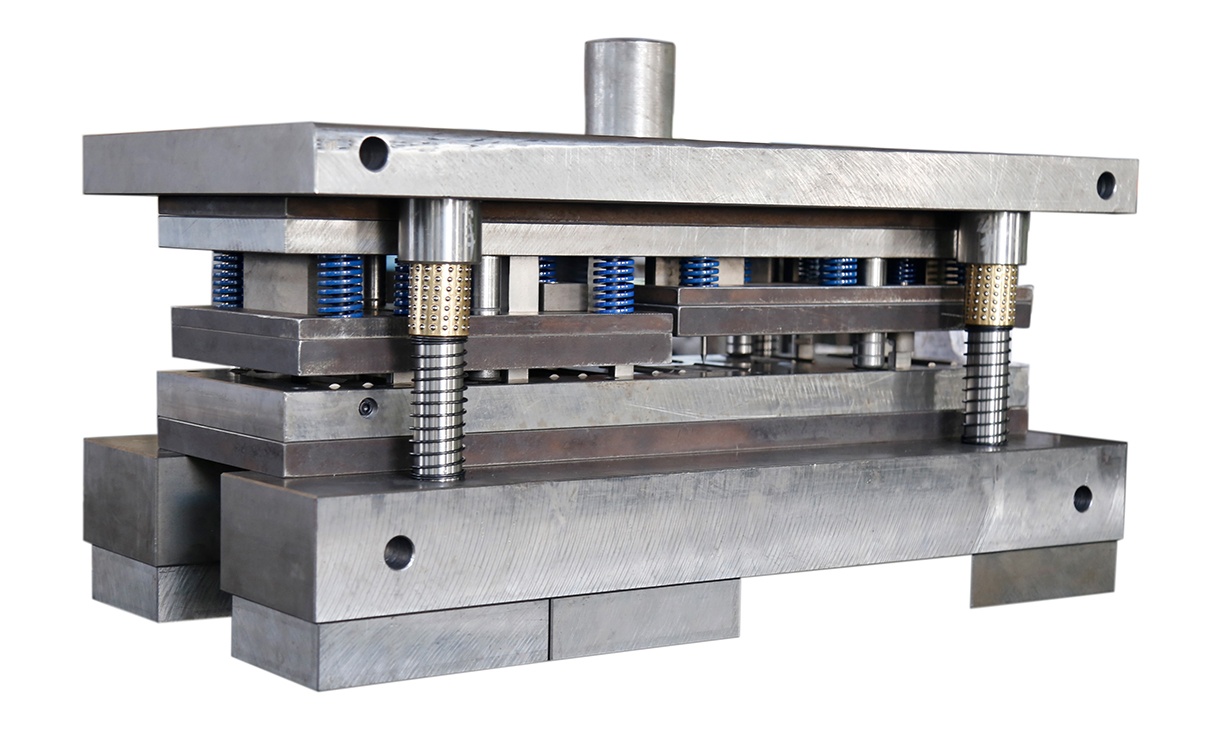

Zeichnungsstürme sind wesentliche Komponenten in der Metallformindustrie und spielen eine entscheidende Rolle bei der Gestaltung und Transformation von Metallblättern oder Drähten. Der als Zeichnung bekannte Prozess beinhaltet das Ziehen von Metall durch einen Würfel, um seinen Durchmesser zu verringern und gleichzeitig seine mechanischen Eigenschaften zu verbessern. Diese Stanze werden in verschiedenen Branchen verwendet, einschließlich Automobil, Luft- und Raumfahrt, Elektronik und Bau, in denen Präzision und Haltbarkeit von größter Bedeutung sind. Struktur und Materialzusammensetzung des Zeichnens stirbtEine Zeichnungsgurte besteht typischerweise aus einem gehärteten äußeren Gehäuse und einem inneren Kern, das ein hoch poliertes und präzise entwickeltes Loch aufweist, durch das das Metall vorbeikommt. Die Auswahl des Materials für den Stempel ist kritisch, da es sich direkt auf den Verschleißfestigkeit, die Haltbarkeit und die Leistung auswirkt.Eines der am häufigsten verwendeten Materialien bei der Herstellung von Zeichnen ist Wolfram -Carbid. Carbid -Zeichnung stirbt Bieten Sie außergewöhnliche Härte und Beständigkeit gegen Verschleiß an, wodurch sie ideal für die Produktion von Hochvolumien ist. Diese Stanze sind so konzipiert, dass sie extremem Druck und Reibung standhalten, um eine konsequente Qualität und eine lange Lebensdauer zu gewährleisten. Die Einbeziehung von Wolfram -Carbid -Stifte Verbessert ihre Effizienz weiter, indem sie einen überlegenen Widerstand gegen Deformation und thermische Belastungen liefert. Zeichnungsarten stirbtZeichnungsstürme sind in verschiedenen Formen ausgestattet, die jeweils bestimmte Anwendungen und Materialtypen bestreiten. Die Hauptkategorien umfassen:Drahtzeichnung stirbt: Wird verwendet, um Drähte mit unterschiedlichen Durchmessern zu erzeugen, die von feinen Filamenten bis hin zu dicken Kabeln reichen.Rohrzeichnung stirbt: Entwickelt zur Reduzierung des Durchmessers der Metallrohre und gleichzeitig eine gleichmäßige Dicke.Balkenzeichnung stirbt: Aufgetragen in Metallstäben mit hoher Präzision und glatten Oberflächenoberflächen.Benutzerdefinierte Drahtzeichnung stirbt für die Formung: Entwickelt, um spezialisierte Anforderungen zu erfüllen, ermöglichen es den Herstellern, komplexe Geometrien und einzigartige Spezifikationen zu erreichen. Die Bedeutung der Präzision in der Drahtzeichnung stirbt stirbtDie Wirksamkeit eines Zeichnungssterbs hängt von seiner Fähigkeit ab, die Präzision während des gesamten Ziehprozesses aufrechtzuerhalten. Präzise Drahtzeichnung stirbt sind so konstruiert, dass minimale Toleranzen erreicht werden, um eine konsistente Ausgangsqualität zu gewährleisten und Materialabfälle zu reduzieren. Der hochpräzise Herstellungsprozess umfasst CNC-Bearbeitung, Diamantpolieren und strenge Qualitätskontrollmaßnahmen, um eine optimale Leistung zu gewährleisten.In Branchen wie Telekommunikations- und medizinischer Geräteherstellung, in denen eine Drahtproduktion im Mikromaßstab erforderlich ist, ist die Präzision von größter Bedeutung. Jede Abweichung in Drahtdurchmesser oder Oberflächenbeschaffung kann zu Produktversagen oder Leistungsproblemen führen, wodurch die Verwendung hochwertiger Zeichnung unverzichtbar ist.Fortschritte bei DrahtzeichnungslösungenMit kontinuierlichen Fortschritten in der Materialwissenschaft und der Fertigungstechnologie, Drahtzeichnungslösungen haben sich entwickelt, um eine verbesserte Haltbarkeit, Effizienz und Kosteneffizienz zu bieten. Moderne Drahtziehungen sind optimierte Geometrien, Nanobeschläge und verbesserte Schmiermechanismen, um die Reibung zu minimieren und die Lebensdauer zu verlängern.Innovative Ansätze wie Laserhärtung und fortschrittliche Oberflächenbehandlungen haben ebenfalls zum verbesserten Verschleißfestigkeit des Zeichnens beigetragen. Diese Fortschritte ermöglichen es den Herstellern, die zunehmenden Anforderungen an ultrafeine Drähte zu erfüllen, die in High-Tech-Anwendungen verwendet werden, einschließlich Halbleiterkomponenten und Präzisionsinstrumenten. Wartung und Langlebigkeit des Zeichnens stirbtEine ordnungsgemäße Aufrechterhaltung des Zeichnens ist unerlässlich, um eine längere Lebensdauer und eine konsistente Leistung zu gewährleisten. Einige Best Practices für die Aufrechterhaltung von Zeichnungsstörungen umfassen:Regelmäßige Reinigung: Das Entfernen von Metallresten und die Schmierung des Schmierens verhindert Verstopfung und Oberflächendefekte.Regelmäßige Inspektion: Überprüfung auf Anzeichen von Verschleiß, Abhaufen oder Oberflächenunregelmäßigkeiten hilft bei der frühen Erkennung von Problemen.Repolieren und Überholung: Im Laufe der Zeit können Stanze repoliert werden, um ihre Oberflächenfinish und ihre dimensionale Genauigkeit wiederherzustellen.Verwenden geeigneter Schmiermittel: Die richtige Schmierung reduziert die Reibung und Wärmeerzeugung, minimiert die Verschleißverschleiß und verbessert die Zeichnungseffizienz. Zeichnungsstürme sind unverzichtbare Werkzeuge in der Metallbearbeitungsindustrie und ermöglichen die Produktion hochwertiger Drähte, Röhrchen und Balken mit Präzision und Effizienz. Die Verwendung fortschrittlicher Materialien wie Wolfram -Carbide und innovative Herstellungstechniken gewährleistet eine überlegene Leistung und Langlebigkeit. Da die Branchen weiterhin höhere Präzision und Haltbarkeit erfordern, Fortschritte in Benutzerdefinierte Drahtzeichnung stirbt für die Formung Und Drahtzeichnungslösungen wird eine entscheidende Rolle bei der Befriedigung dieser sich entwickelnden Bedürfnisse spielen. Richtige Auswahl, Wartung und technologische Upgrades bei Zeichnenstirmen tragen erheblich zur Verbesserung der Produktivität und zur Erzielung hochwertiger Endprodukte in verschiedenen Anwendungen bei.Hongyu Mold Co., Ltd. wurde im Jahr 2007 gegründet. Es ist ein Hersteller, der sich auf die Forschung und Entwicklung, den Verkauf und den Service von Metallstempel -Schimmelpilzzubehör konzentriert. Wenn Sie Einkaufsanforderungen haben, können Sie Ihre Anforderungen an unsere E -Mail -Adresse senden sales0l@dghongyumold.comund wir werden Ihnen die professionellste Lösung geben.