Wolfram vs. Wolframcarbid – Was ist der Unterschied?

Feb 06, 2026

Wenn Sie jemals eingekauft haben für Industriewerkzeuge, Schmuck oder HochleistungskomponentenSie sind wahrscheinlich schon einmal auf die Begriffe Wolfram und Wolframcarbid gestoßen. Auf den ersten Blick scheinen sie austauschbar – doch lassen Sie sich nicht täuschen: Es handelt sich um unterschiedliche Materialien mit jeweils eigenen Eigenschaften, Vorteilen und Anwendungsbereichen. Das Verständnis dieser Unterschiede ist entscheidend, um das richtige Material für Ihr Projekt auszuwählen, egal ob Sie Metall bearbeiten, ein Schmuckstück entwerfen oder ein wichtiges Bauteil für schwere Maschinen konstruieren.

Was ist Wolfram?

Wolfram, auch bekannt unter seinem chemischen Symbol W (abgeleitet vom deutschen Namen „Wolfram“), ist ein reines Metallelement, das natürlich in Mineralien wie Scheelit und Wolframit vorkommt. Es ist eines der dichtesten Elemente der Erde – fast doppelt so dicht wie Blei – mit der Ordnungszahl 74 und einem Schmelzpunkt von 3422 °C (6192 °F), dem höchsten aller Metalle. Dieser extrem hohe Schmelzpunkt, kombiniert mit seiner außergewöhnlichen Dichte und Korrosionsbeständigkeit, macht Wolfram zu einem herausragenden Werkstoff für Hochtemperatur- und Hochbeanspruchungsumgebungen.

In seiner reinen Form ist Wolfram relativ weich und duktil, d. h. es lässt sich zu Drähten ziehen oder durch Hitze und Druck in verschiedene Formen bringen. Es ist jedoch nicht von Natur aus hart – seine Festigkeit beruht auf seiner Beständigkeit gegen Verformung bei extremen Temperaturen und seiner Fähigkeit, die strukturelle Integrität unter starker thermischer Belastung zu bewahren. Reines Wolfram ist zudem sehr leitfähig für Strom und Wärme, seine Sprödigkeit bei Raumtemperatur (sofern nicht legiert) schränkt jedoch einige Anwendungen ein.

Zu den gängigen Anwendungsgebieten von reinem Wolfram gehören:

• Glühfäden in Glühlampen und Vakuumröhren (dank seines hohen Schmelzpunktes)

• Elektroden für WIG Schweißenund Plasmaschneiden

• Strahlungsabschirmung (aufgrund der hohen Dichte)

• Heizelemente in Hochtemperaturöfen

• Luft- und Raumfahrtkomponenten wie Raketen Düsenund Turbinenschaufeln

Was ist Wolframcarbid?

Wolframcarbid (chemische Formel WC) ist kein reines Metall, sondern ein Keramik-Metall-Verbundwerkstoff (Cermet). Er wird hergestellt, indem Wolframpulver mit Kohlenstoffpulver vermischt und die Mischung anschließend in einem Prozess namens Sintern auf extrem hohe Temperaturen (ca. 1400–1600 °C) erhitzt wird. Dabei verschmelzen die Wolfram- und Kohlenstoffatome zu einer harten, kristallinen Struktur, die sich deutlich von reinem Wolfram unterscheidet.

Wolframcarbid zeichnet sich vor allem durch seine extreme Härte aus – es zählt zu den härtesten bekannten Materialien und erreicht auf der Mohs-Härteskala Werte zwischen 8,5 und 9 (nur Diamant und kubisches Bornitrid sind härter). Es ist zudem äußerst verschleißfest, korrosionsbeständig und behält seine Festigkeit auch bei hohen Temperaturen (wenn auch nicht so hoch wie reines Wolfram). Allerdings ist Wolframcarbid spröde – es hält zwar starken Druckkräften stand, kann aber bei plötzlichen, heftigen Stößen oder Biegebeanspruchungen zerbrechen.

Um die Zähigkeit zu verbessern, wird Wolframcarbid häufig mit geringen Mengen Kobalt (oder manchmal Nickel) als Bindemittel vermischt. Das Kobalt wirkt als „Klebstoff“, der die harten WC-Partikel zusammenhält und so ein Gleichgewicht zwischen Härte und Duktilität herstellt. Das Verhältnis von Wolframcarbid zu Kobalt kann angepasst werden, um die Materialeigenschaften gezielt zu verändern: Ein höherer Kobaltanteil erhöht die Zähigkeit, verringert aber die Härte, während ein niedrigerer Kobaltanteil die Härte erhöht, das Material aber spröder macht.

Zu den gängigen Anwendungsgebieten von Wolframcarbid gehören:

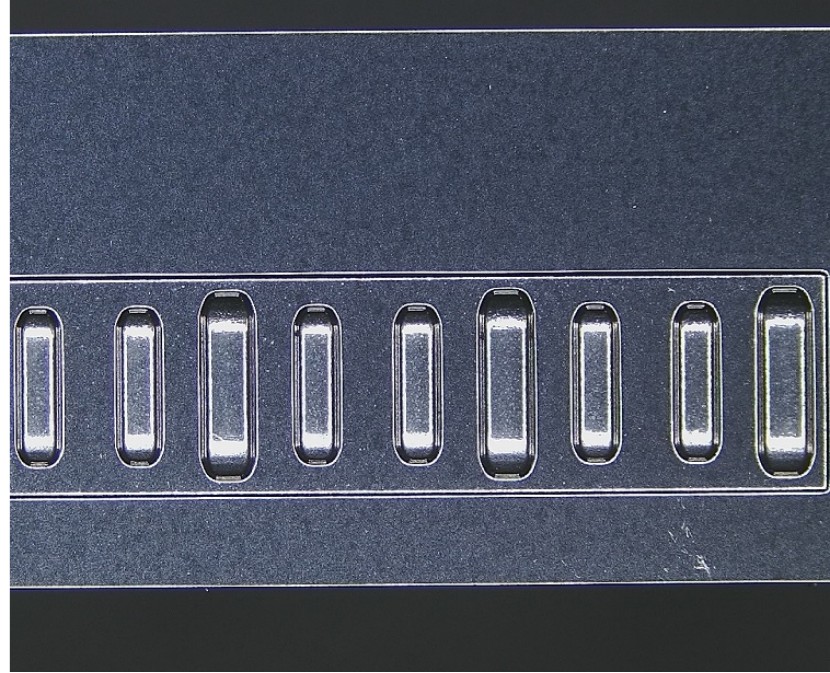

• Schneidwerkzeuge(Bohrer, Schaftfräser, Dreheinsätze) für Metallbearbeitung, Holz und Verbundwerkstoffe

• Schleifmittel (Schleifscheiben, Schleifpapier) zum Feinbearbeiten und Polieren

• Verschleißteile (Düsen, Ventile, Lager) in Industriemaschinen

• Schmuck (Ringe, Armbänder) aufgrund seiner kratzfesten Oberfläche

• Werkzeuge für den Bergbau und das Bauwesen (Bohrmeißel, Meißel) zum Bohren durch Gestein und Beton

Wesentliche Unterschiede zwischen Wolfram und Wolframcarbid

Nachdem wir nun die einzelnen Materialien definiert haben, wollen wir ihre wichtigsten Unterschiede anhand entscheidender Kennzahlen aufschlüsseln:

1. Zusammensetzung

• Wolfram: Reines elementares Metall (W).

• Wolframcarbid: Verbundwerkstoff (WC + Bindemittel, üblicherweise Kobalt).

2. Härte

• Wolfram: Relativ weich (HRC 40–50 im reinen Zustand); kann durch Legieren gehärtet werden, erreicht aber nie die Härte von Wolframcarbid.

• Wolframcarbid: Extrem hart (HRC 85–90); zählt zu den härtesten künstlich hergestellten Werkstoffen.

3. Zähigkeit

• Wolfram: Duktil und zäh bei Raumtemperatur; widersteht Biegung und Stößen, ohne zu zersplittern.

• Wolframcarbid: Spröde; druckfest, neigt aber unter Zugbelastung oder bei plötzlichen Stößen zur Rissbildung (sofern nicht mit Kobalt verstärkt).

4. Schmelzpunkt

• Wolfram: 3.422 °C (höchster Wert aller Metalle); behält seine Festigkeit auch bei extremen Temperaturen.

• Wolframcarbid: Sublimiert (geht direkt vom festen in den gasförmigen Zustand über) bei 2.870 °C; behält seine Härte bis zu ~1.000 °C bei, zersetzt sich aber bei höheren Temperaturen.

5. Dichte

• Wolfram: 19,3 g/cm³ (sehr dicht, nach Osmium und Iridium das zweitdichteste Element).

• Wolframcarbid: 15,6–15,9 g/cm³ (weniger dicht als reines Wolfram, aber immer noch viel dichter als die meisten Metalle).

6. Korrosionsbeständigkeit

• Wolfram: In den meisten Umgebungen (Säuren, Basen, Salzwasser) ist es sehr korrosionsbeständig, kann aber bei hohen Temperaturen oxidieren.

• Wolframcarbid: Aufgrund seiner keramischen Struktur außergewöhnlich korrosionsbeständig (sogar noch mehr als Wolfram); beständig gegen die meisten Chemikalien und raue Bedingungen.

7. Kosten

• Wolfram: Preisgünstiger als Wolframcarbid, insbesondere in reiner Form.

• Wolframcarbid: Teurer aufgrund des Sinterprozesses und der Zugabe von Bindemitteln; die Kosten steigen mit zunehmender WC-Reinheit.

Wann man Wolfram und wann Wolframcarbid wählen sollte

Die Wahl zwischen Wolfram und Wolframcarbid hängt letztlich von Ihren spezifischen Bedürfnissen ab:

Wolfram wählen, wenn:

• Sie benötigen ein Material, das extremen Temperaturen (über 1.000 °C) standhält.

• Duktilität und Zähigkeit sind entscheidend (z. B. Drähte, Schweißelektroden).

• Sie benötigen eine hohe elektrische oder thermische Leitfähigkeit.

• Die Kosten sind ein Hauptanliegen.

Wolframcarbid wählen, wenn:

• Härte und Verschleißfestigkeit sind nicht verhandelbar (z. B. Schneidwerkzeuge, abrasive Teile).

• Sie benötigen ein Material, das kratzfest, abriebfest und chemikalienbeständig ist.

• Die Anwendung findet in Umgebungen mit hohem Druck oder hoher Reibung statt (z. B. Bergbau, maschinelle Bearbeitung).

• Sprödbruch ist kein Risiko (oder kann durch Kobaltbindung gemindert werden).

Wolfram und Wolframcarbid mögen zwar den gleichen Namen tragen, unterscheiden sich aber in Zusammensetzung und Leistung grundlegend. Reines Wolfram ist ein hochtemperaturbeständiger Werkstoff, der für seine Duktilität und Wärmebeständigkeit geschätzt wird, während Wolframcarbid ein widerstandsfähiger Verbundwerkstoff ist, der für hohe Beanspruchung entwickelt wurde. Ob Sie nun ein Werkzeug für Ihre Werkstatt, ein Bauteil für Ihren Motor oder ein Schmuckstück für die Ewigkeit suchen – das Verständnis dieser Unterschiede hilft Ihnen, eine fundierte Entscheidung zu treffen, die Leistung, Langlebigkeit und Kosten optimal vereint.

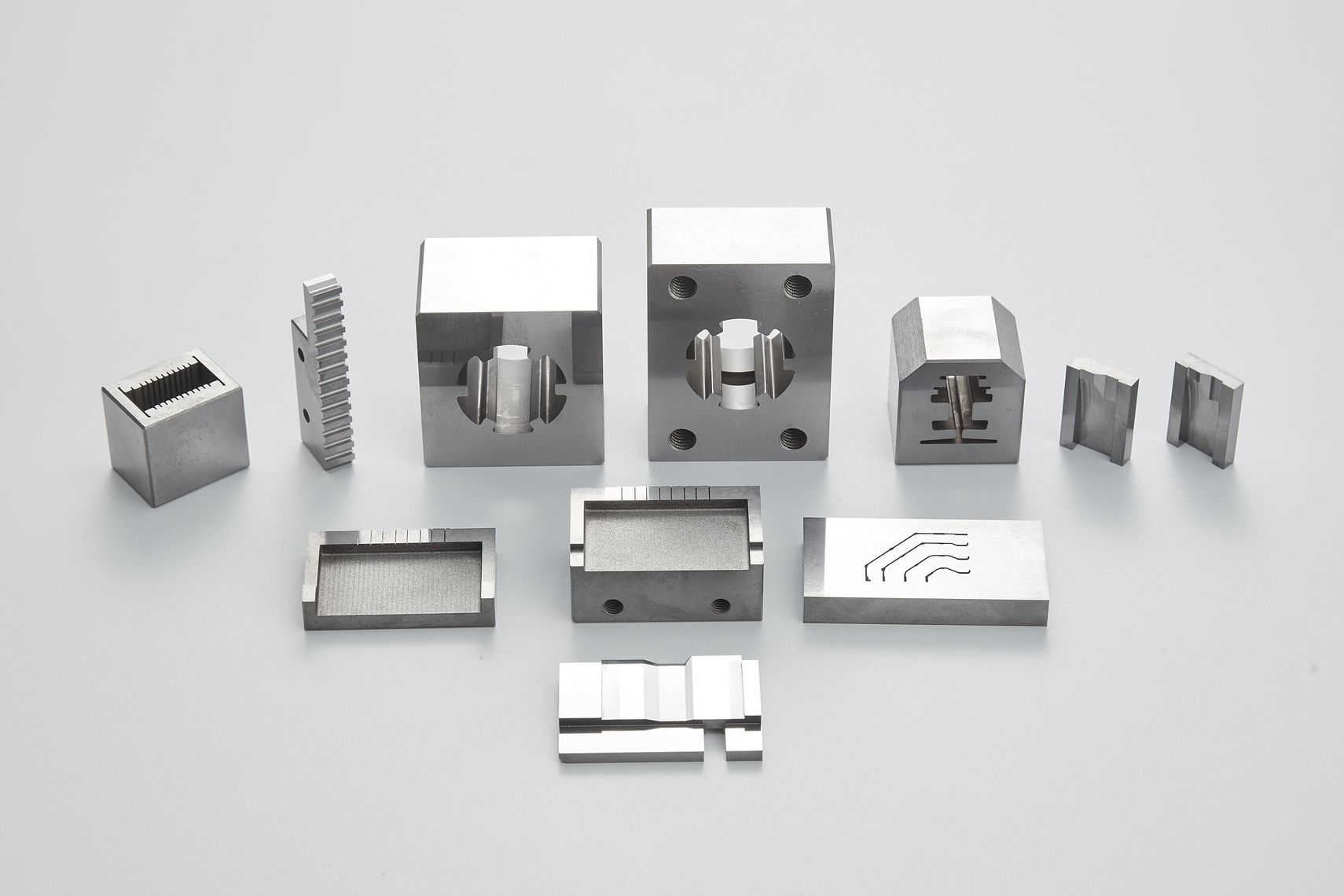

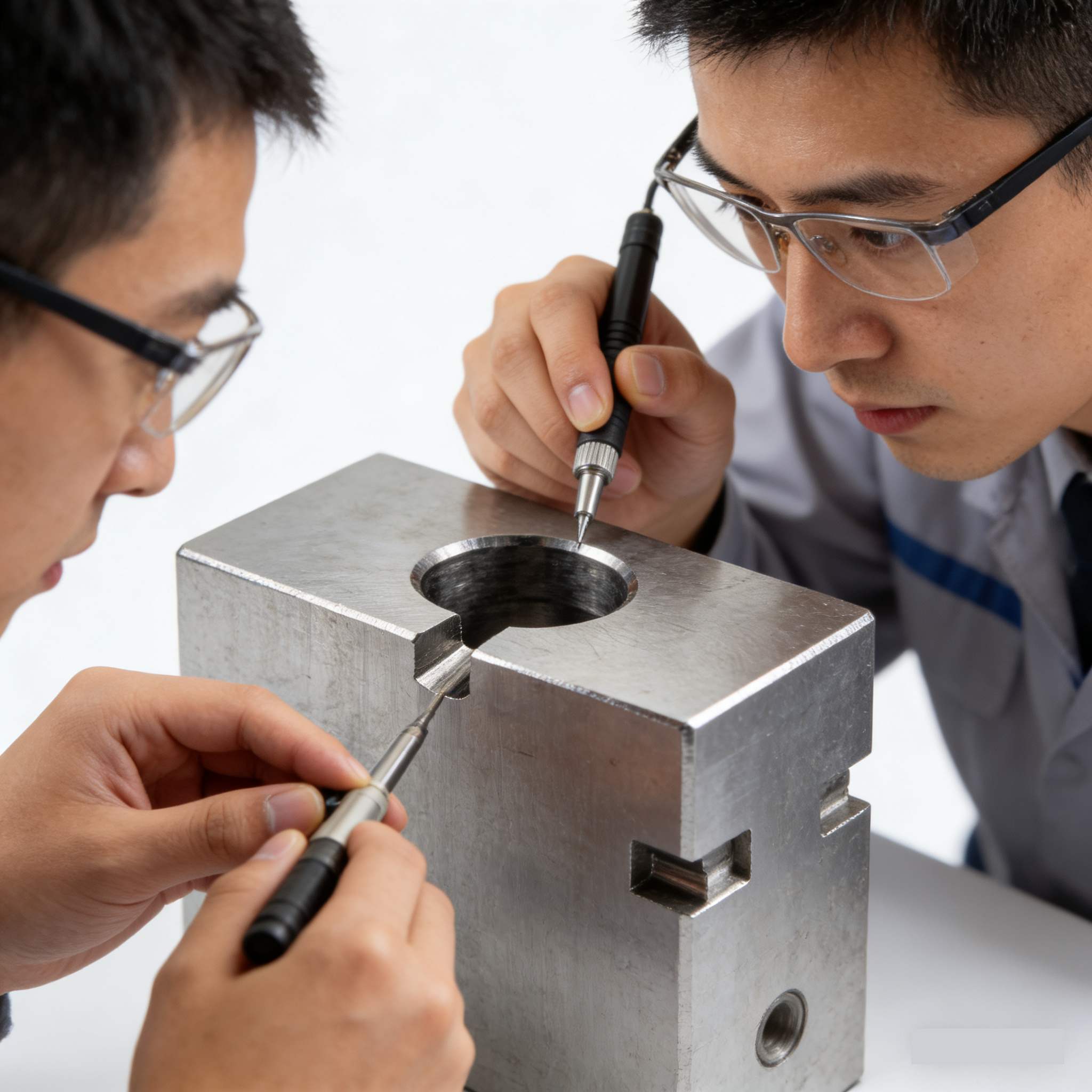

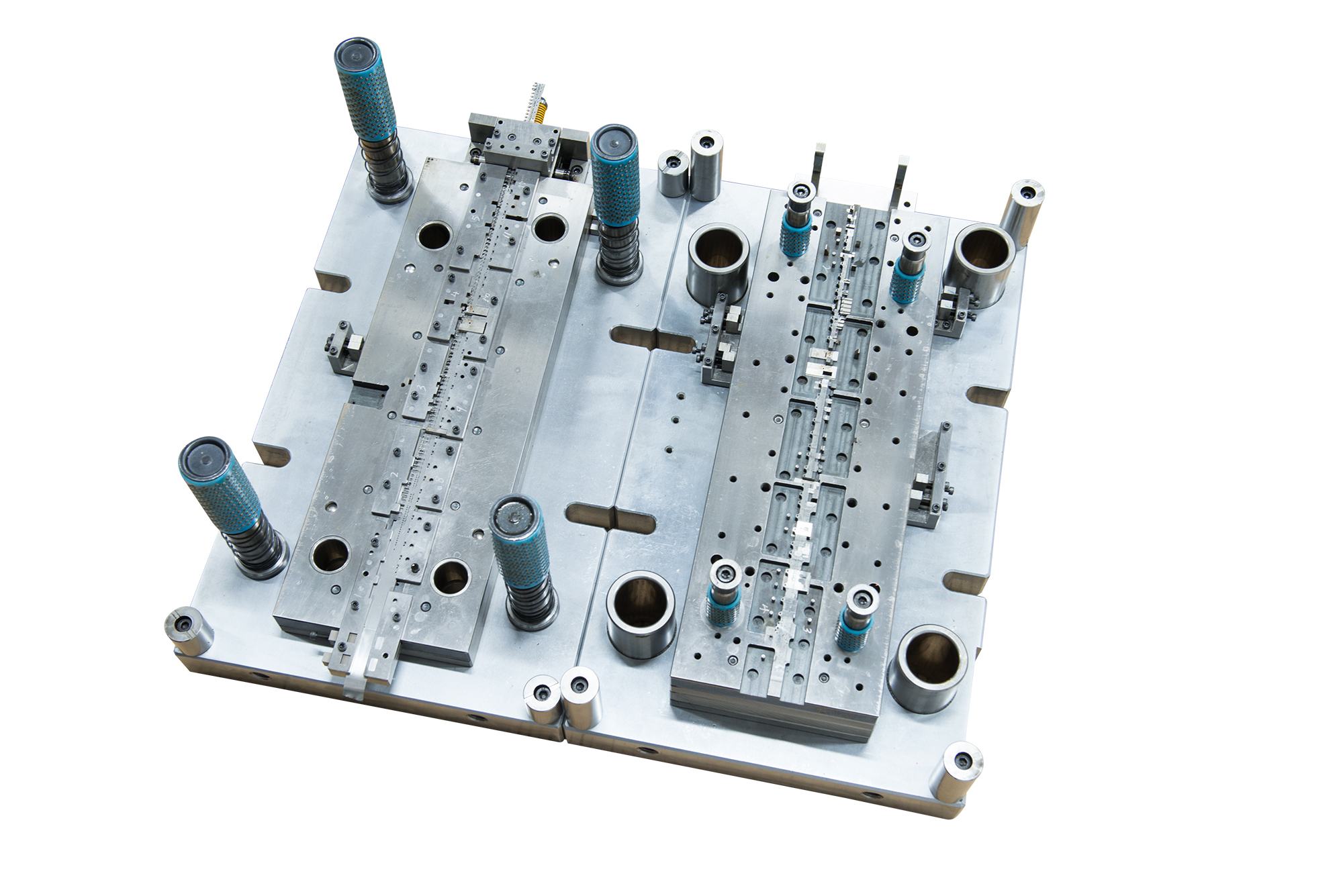

Unser Unternehmen ist auf die Herstellung von … spezialisiert. Präzisionsbauteile aus WolframkarbidZugeschnitten auf die anspruchsvollsten industriellen Bedürfnisse. Durch den Einsatz fortschrittlicher Verarbeitungstechnologien und strenger Qualitätskontrollprozesse fertigen wir SonderteileWir nutzen die außergewöhnliche Härte, Verschleißfestigkeit und Korrosionsbeständigkeit von Wolframcarbid – ideal für Anwendungen in der Zerspanung, Luft- und Raumfahrt, Automobilindustrie, im Bergbau und darüber hinaus. Ob Sie Präzisionsbauteile oder hochbelastbare Verschleißteile benötigen: Unser Ingenieurteam arbeitet eng mit Ihnen zusammen, um Lösungen zu entwickeln, die exakt Ihren Spezifikationen entsprechen. Vertrauen Sie auf unsere Expertise und nutzen Sie die einzigartigen Eigenschaften von Wolframcarbid für die Herstellung leistungsstarker und langlebiger Komponenten für Ihre kritischen Projekte.