Im Bereich des Metallstanzens ist die Wahl des Werkzeugmaterials entscheidend für die Gewährleistung langfristiger Stabilität, Werkzeuglebensdauer und Teilequalität. Zu den fortschrittlichsten Optionen gehören Wolframkarbid (allgemein als Wolframstahl bezeichnet) und keramische Materialien, die beide einzigartige Vorteile bieten. Wir vergleichen die beiden aus mehreren technischen Perspektiven, einschließlich der physikalischen Eigenschaften, Verarbeitbarkeit, Und Anwendungsszenarien, um Ihnen bei der Bestimmung des besten Materials für Ihre Stanzformanforderungen zu helfen.

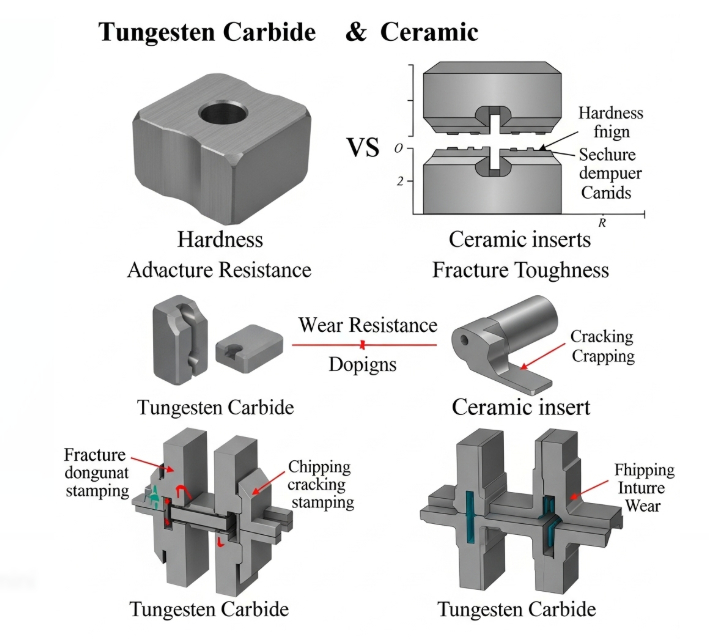

1. Härte und Verschleißfestigkeit

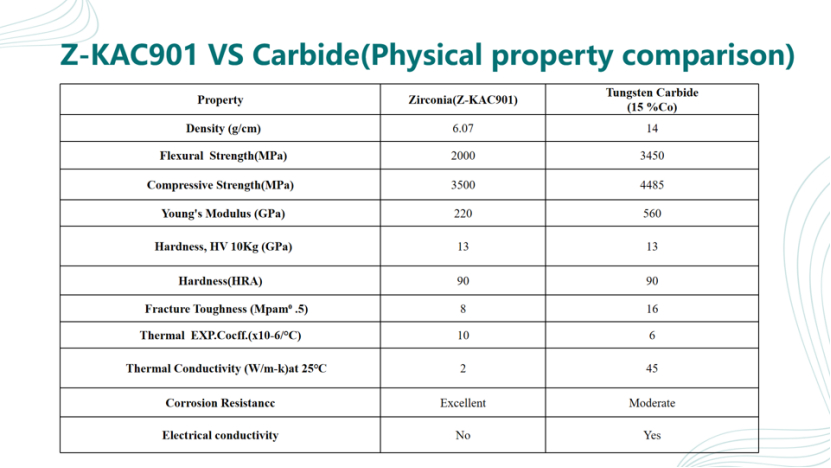

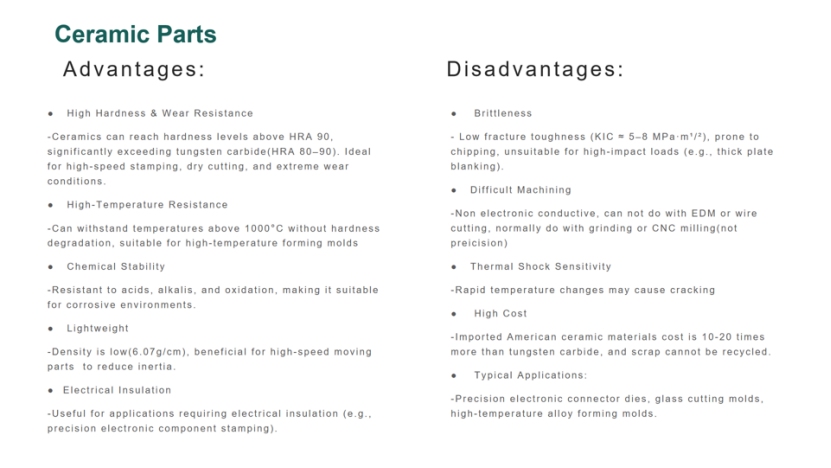

Keramische Werkstoffe weisen eine außergewöhnliche Härte auf, die oft HRA 90und übertrifft damit die typischen HRA 80–90 Wolframkarbid. Dadurch eignet sich Keramik besonders für Hochgeschwindigkeits-Stanzwerkzeuge mit feinen Strukturen, bei denen Kantenschärfe und Langlebigkeit entscheidend sind. Wolframkarbid ist zwar etwas weniger hart, bietet aber dennoch ausreichend Haltbarkeit für die meisten Hochleistungsanwendungen, insbesondere wenn Schlagfestigkeit erforderlich ist.

2. Temperaturbeständigkeit

Keramiken übertreffen Wolframkarbid in thermischen Umgebungen. Sie können strukturelle Integrität und Härte bei Temperaturen über 1000 °C, wodurch sie ideal für Hochtemperatur-Umformwerkzeuge. Wolframkarbid ist zwar relativ stabil, kann bei erhöhten Temperaturen jedoch an Härte verlieren und ist empfindlicher gegenüber thermischer Ermüdung.

3. Chemische Stabilität und Oxidationsbeständigkeit

Keramik ist chemisch inert. Ihre Beständigkeit gegen Säuren, Laugen und Oxidation ermöglicht den Einsatz in korrosiven Umgebungen, wie zum Beispiel Stanzen elektronischer Komponenten oder Werkzeuge zur chemischen Verarbeitung. Wolframkarbid hingegen ist anfälliger für Korrosion, insbesondere unter nassen oder chemisch aggressiven Bedingungen.

4. Dichte und Trägheit

Keramik geringe Dichte (≈6,07 g/cm³) bietet einen Vorteil bei Hochgeschwindigkeitsanwendungen durch Minimierung der bewegten Masse und reduziert so mechanische Trägheit. Wolframkarbid hat eine wesentlich höhere Dichte und ist daher weniger ideal, wenn das Gewicht ein Faktor der Systemdynamik ist.

1. Sprödigkeit vs. Zähigkeit

Einer der größten Nachteile von Keramik ist seine Sprödigkeit. Mit geringer Bruchzähigkeit (K_IC ≈ 5–8 MPa·m¹/²) neigen Keramikmatrizen zu Absplitterungen und Risse unter hohen Stoßbelastungen. Wolframkarbid hingegen bietet eine höhere Zähigkeit und eignet sich besser für Anwendungen wie Stanzen von Dickblechen oder Operationen mit häufige dynamische Kräfte.

2. Herstellungstechniken

Keramische Materialien sind nicht leitend, was die Verwendung von EDM (Elektroerosion) oder Drahtschneiden. Stattdessen, Schleifen oder CNC-Fräsen wird verwendet, was oft zu längeren Bearbeitungszeiten und eingeschränkter Präzision führt. Wolframkarbid ist leitfähig und ermöglicht ein breiteres Spektrum an Bearbeitungsmöglichkeiten. komplexere Formdesigns, einschließlich Werkzeuge mit mehreren Kavitäten oder gestufter Geometrie.

3. Kosten und Recyclingfähigkeit

Keramik – insbesondere hochwertige importierte – ist teuer, oft 10 bis 20 mal teurer als Wolframkarbid. Darüber hinaus kann Keramikschrott nicht recycelt werden, was den Materialabfall erhöht. Wolframkarbid hingegen ist recycelbar, was dazu beitragen kann, die Lebenszykluskosten zu senken, insbesondere in Massenproduktion Umgebungen.

Bei der Auswahl des idealen Matrizenmaterials ist es wichtig zu bewerten Betriebsbedingungen, Teilespezifikationen, Und wirtschaftliche Zwänge.

Wählen Sie Keramik, wenn:

Wählen Sie Wolframkarbid, wenn:

Auf die Frage, welches Material das bessere ist, gibt es keine allgemeingültige Antwort. Die beste Wahl für ein Metallstanzwerkzeug hängt stark von Ihrer spezifische Anwendungsanforderungen:

Wenn Ihre Bewerbung betont Präzision, chemische Beständigkeit, Und thermische Stabilität, Keramik sind die bevorzugte Option.

Für wirkungsintensiv, Komplex, oder kostensensible Operationen, Wolframkarbid bleibt das zuverlässige Arbeitstier.

Eine gut durchdachte Auswahl dieser Materialien kann die Standzeit, Teilegenauigkeit, Und Gesamtproduktionseffizienz, wodurch optimale Ergebnisse in modernen Stanzvorgängen gewährleistet werden.