Aus welchen Teilen besteht Keramik?

Dec 26, 2024

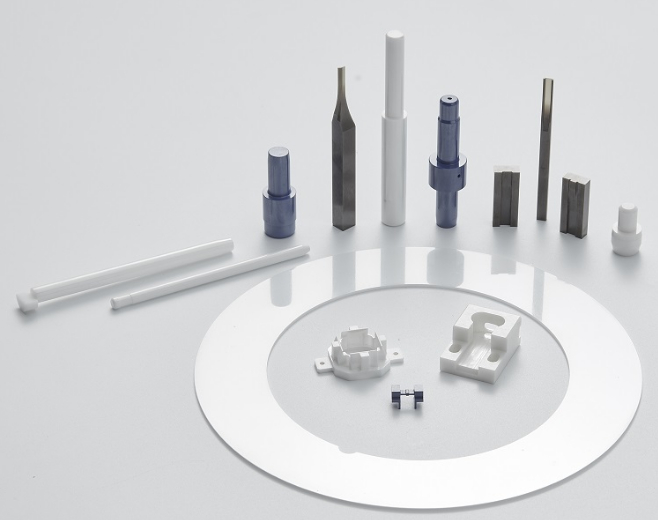

Herstellung keramischer Komponenten Es handelt sich um einen hochentwickelten und sorgfältigen Prozess, der rohe Keramikmaterialien in langlebige Hochleistungsteile umwandelt. Die einzigartigen Eigenschaften von Keramik – wie ihre Hochtemperaturbeständigkeit, chemische Stabilität und mechanische Festigkeit – machen sie in einer Vielzahl von Branchen unverzichtbar. Erfahren Sie mehr über die grundlegende Zusammensetzung von Keramik, die dahinter stehenden Herstellungsprozesse und ihre Anwendungen in Bereichen wie Medizin, Maschinen und kundenspezifischen Automobilteilen.

Die Kerneigenschaften von Keramikteilen verstehen

Keramikteile werden aus anorganischen, nichtmetallischen Materialien hergestellt, die extremer Hitze und anschließender Abkühlung ausgesetzt sind. Zu ihren inhärenten Eigenschaften gehören:

Wärmewiderstand: Keramik hält hohen Temperaturen stand, ohne sich zu verformen, was sie ideal für Anwendungen in extremen Umgebungen macht.

Mechanische Festigkeit: Mit beeindruckender Härte und Verschleißfestigkeit zeichnen sich Keramikkomponenten bei hochbeanspruchten mechanischen Anwendungen aus.

Elektrische Isolierung: Viele Keramiken sind hervorragende elektrische Isolatoren, die für elektronische und elektrische Anwendungen unerlässlich sind.

Chemische Stabilität: Keramik ist beständig gegen Korrosion und chemische Zersetzung und gewährleistet eine lange Lebensdauer auch unter rauen Bedingungen.

Wichtige Arten von Keramikkomponenten

Keramikteile werden nach ihrem Verwendungszweck und ihrer Materialzusammensetzung kategorisiert. Nachfolgend sind einige gängige Typen aufgeführt:

1. Medizinische Keramik

Medizinische Keramik ist speziell für den Einsatz im Gesundheitswesen konzipiert und bietet Biokompatibilität und Haltbarkeit. Beispiele hierfür sind:

Implantate: Hüftgelenke und Zahnimplantate aus Keramik nutzen die Biokompatibilität und Verschleißfestigkeit des Materials.

Prothetik: Hochleistungskeramik wird aufgrund ihres geringen Gewichts und ihrer Festigkeit zur Herstellung prothetischer Komponenten verwendet.

Chirurgische Instrumente: Werkzeuge auf Keramikbasis sind nicht magnetisch und korrosionsbeständig und eignen sich daher für Präzisionsoperationen.

2. Mechanische Keramik

Mechanische Keramik wurde für Anwendungen entwickelt, die extreme Haltbarkeit und Festigkeit erfordern. Dazu gehören:

Lager: Keramiklager bieten eine hervorragende Verschleißfestigkeit und werden häufig in Maschinen und kundenspezifischen Automobilkomponenten verwendet.

Dichtungen und Ventile: Die chemische Inertheit von Keramik macht sie ideal für Dichtungssysteme in aggressiven Umgebungen.

Schneidwerkzeuge: Keramikwerkzeuge zeichnen sich aufgrund ihrer Härte und thermischen Stabilität bei der Hochgeschwindigkeitsbearbeitung aus.

3. Herstellung von Keramik

In der industriellen Fertigung spielt Keramik eine zentrale Rolle:

Wärmetauscher: Wird wegen ihrer Wärmeleitfähigkeit und Thermoschockbeständigkeit verwendet.

Isolatoren: Unverzichtbar in Hochspannungsgeräten und elektrischen Systemen.

Kundenspezifische Teile: Hersteller stellen Keramikkomponenten her, die auf spezifische industrielle Anforderungen zugeschnitten sind, darunter maßgeschneiderte Automobilsensoren und Abgassysteme.

Der Herstellungsprozess keramischer Komponenten

Der Weg zur Umwandlung roher Keramikmaterialien in fertige Teile umfasst mehrere präzise Schritte:

1. Materialvorbereitung

Rohstoffe wie Aluminiumoxid, Zirkonoxid oder Siliziumkarbid werden sorgfältig auf der Grundlage der gewünschten Eigenschaften ausgewählt. Diese Materialien werden mit Zusatzstoffen und Bindemitteln zu einer homogenen Mischung vermischt.

2. Gestaltung

Das vorbereitete Keramikmaterial wird mit folgenden Methoden geformt:

Spritzguss: Ideal für komplexe und komplizierte Designs.

Drücken: Wird zur Herstellung einfacher und dichter Bauteile verwendet.

Extrusion: Geeignet für lange, gleichmäßige Teile wie Stangen und Rohre.

3. Sintern

Beim Sintern wird das geformte Material auf eine hohe Temperatur unterhalb seines Schmelzpunkts erhitzt. Dieser Prozess erhöht die Dichte und mechanische Festigkeit des Materials.

4. Abschluss

Nach dem Sintern werden die Bauteile präzise bearbeitet, geschliffen oder poliert, um die gewünschten Abmessungen und Oberflächenbeschaffenheit zu erreichen. Dieser Schritt ist von entscheidender Bedeutung für Anwendungen wie kundenspezifische Automobilteile, bei denen genaue Toleranzen entscheidend sind.

Anwendungen keramischer Komponenten im Automobilbereich

Die Automobilindustrie setzt aufgrund ihrer überlegenen Eigenschaften zunehmend auf Keramik. Zu den kundenspezifischen Keramikteilen für die Automobilindustrie gehören:

Keramikbremsbeläge Keramikbremsbeläge bieten im Vergleich zu herkömmlichen Materialien einen leiseren Betrieb und eine längere Lebensdauer. Ihre hohe thermische Beständigkeit gewährleistet zuverlässige Leistung unter anspruchsvollen Bedingungen.

Motorkomponenten Keramikteile wie Glühkerzen, Kolben und Turboladerrotoren verbessern die Effizienz und Haltbarkeit des Motors. Sie eignen sich besonders für Hochleistungsfahrzeuge.

Sensoren und Aktoren Maßgeschneiderte Automobilsensoren aus Keramik sind für die Überwachung und Steuerung verschiedener Systeme, einschließlich der Abgasregulierung und des Temperaturmanagements, von entscheidender Bedeutung.

Abgassysteme Keramische Komponenten in Katalysatoren tragen zur Reduzierung von Emissionen bei, indem sie effiziente chemische Reaktionen ermöglichen. Dies steht im Einklang mit der wachsenden Nachfrage nach umweltfreundlichen Fahrzeugen.

Vorteile der Verwendung von Keramik in fortgeschrittenen Anwendungen

Der Einsatz von Keramik in kritischen Branchen ist auf ihre unübertroffenen Vorteile zurückzuführen:

Nachhaltigkeit: Keramik ist umweltfreundlich und verursacht bei der Herstellung und Verwendung nur minimale Auswirkungen auf die Umwelt.

Leistung unter Stress: Ihre Fähigkeit, unter extremen Bedingungen zu funktionieren, macht Keramik in Luft- und Raumfahrt-, Automobil- und medizinischen Anwendungen von unschätzbarem Wert.

Langlebigkeit: Hohe Verschleißfestigkeit und chemische Stabilität führen zu einer längeren Lebensdauer.

Zukünftige Trends in der Herstellung keramischer Komponenten

Fortschritte in der Keramikherstellung eröffnen immer wieder neue Möglichkeiten. Zu den wichtigsten Trends gehören:

3D-Druck: Die additive Fertigung ermöglicht ein schnelles Prototyping und die Produktion komplexer Keramikgeometrien.

Nanotechnologie: Nanokeramik verbessert die mechanischen Eigenschaften und eröffnet neue Anwendungsgebiete.

Nachhaltigkeit: Umweltfreundliche Verfahren und recycelbare Materialien prägen die Zukunft der Keramikproduktion.

Die Herstellung keramischer Komponenten ist ein Eckpfeiler moderner Ingenieurskunst und Technologie. Von medizinischer Keramik, die Leben rettet, bis hin zu maßgeschneiderten Automobilteilen, die die Leistung steigern – Keramik ist in vielfältigen Anwendungen unverzichtbar. Durch die Nutzung ihrer einzigartigen Eigenschaften und fortschrittlichen Herstellungstechniken können Industrien weiterhin die Grenzen dessen, was mit diesen bemerkenswerten Materialien möglich ist, erweitern.